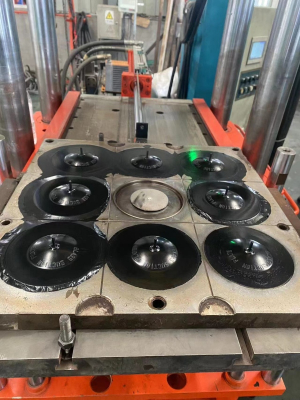

Пресс-форма для литья силиконовой резины

Формы для литья под давлением силиконового каучука используются в отраслях, где необходимы изделия из силиконового каучука, таких как автомобилестроение, электроника, медицина и потребительские товары. Формы предназначены для того, чтобы выдерживать высокие температуры и давления, связанные с процессом литья силиконовой резины под давлением, и имеют решающее значение для производства высококачественных деталей из силиконовой резины сложной формы и мелких деталей.

Пресс-форма для литьевой машины для силиконовой резины — это особый тип формы, используемый в машинах для литья под давлением силиконовой резины. Литье силиконовой резины под давлением — это производственный процесс, используемый для производства деталей или изделий из материалов силиконовой резины.

Вот общий обзор того, как работает пресс-форма для литья силиконовой резины:

Проектирование пресс-формы. Первым шагом в этом процессе является проектирование пресс-формы, которая будет использоваться в машине для литья силиконового каучука. Пресс-форма обычно изготавливается из высококачественной стали, и ее конструкция будет зависеть от конкретной формы и требований изготавливаемого продукта.

Подготовка пресс-формы: после того, как проект пресс-формы завершен, она изготавливается или обрабатывается в соответствии со спецификациями. Это включает в себя резку, резьбу и полировку поверхностей формы для достижения желаемой формы и отделки.

Установка формы: подготовленную форму затем устанавливают в машину для литья силиконового каучука. Это включает в себя установку формы в зажимную систему машины и ее правильное выравнивание.

Приготовление силиконового каучука: материал силиконового каучука получают путем смешивания основного силиконового соединения с дополнительными добавками, такими как отвердители, красители или наполнители. Смесь тщательно гомогенизируют в смесительной камере или месильной машине для достижения однородной смеси.

Процесс литья: затем силиконовый резиновый материал впрыскивается в полость формы через инжекторное сопло или литник. Инъекцию можно производить при высоком или низком давлении, в зависимости от конкретных требований создаваемой силиконовой детали. Силиконовая резина заполняет полость формы и принимает ее форму.

Отверждение и охлаждение: после того, как силиконовый каучук впрыскивается в форму, он подвергается процессу отверждения. Это можно сделать с помощью нагрева или других методов отверждения, таких как УФ-отверждение или химическое отверждение. Процесс отверждения позволяет силиконовому каучуку затвердеть и приобрести желаемые физические свойства. После стадии отверждения форме дают остыть, что дополнительно способствует затвердеванию силиконовой резины.

Выталкивание: после полного отверждения и охлаждения силиконовой резины форма открывается, и готовая силиконовая деталь выбрасывается из полости формы. Выброс можно облегчить с помощью механических систем, таких как выталкивающие штифты или воздушные потоки, которые помогают освободить деталь от поверхностей формы, не вызывая каких-либо повреждений.

МодельРазмер_ _ |

ЛБП-20Л |

ЛБП-200Л |

ЛБГ-4Л |

ЛБГ-6Л |

ЛБГ-10Л |

ЛБГ-20Л |

ЛБГ-40Л |

Объем впрыска ( ( л) |

никто |

никто |

4 |

6 |

10 |

20 |

40 |

Выходное давление резины ( МПа) |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

0-25 |

Выходная скорость резины |

0-2 |

0-4 |

0-6 |

0-6 |

0-6 |

0-6 |

0-6 |

Объем материала ( л ) |

20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

200/20 |

Внутренний диаметр ствола ( мм ) |

280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

571,5/280 |

Установленная мощность ( кВт) |

3 |

3 |

4,5 |

4,5 |

4,5 |

4,5 |

4,5 |

Размер машины ( мм ) |

1,1x0,8x1,7 |

1,6х1,4х1,8 |

2,2x1x2,3 |

2,7x1,5x2,3 |

2,7x1,3x2,7 |

1,9x1,3x3 |

3,1х1,5×3,4 |

Вес машины ( тонны) |

1 |

1,5 |

2,5 |

3 |

3,5 |

4 |

5 |